Las 7 razones principales que causan problemas de planimetría en un vidrio templado:

1 deformación de rodillos cerámicos.

La deformación de los rodillos cerámicos hará que el vidrio se deforme durante el proceso de calentamiento, copiando esta irregularidad.

2 desgaste de los rodillos cerámicos.

Con el paso del tiempo y debido al uso intensivo del horno en la producción, los rodillos cerámicos pierden diámetro debido al proceso de abrasión del vidrio que se produce sobre ellos, haciendo que pierdan diámetro.

3 sustitución de rodillos cerámicos viejos por nuevos.

Y no habiendo tenido en cuenta que la diferencia de diámetro genera un salto del vidrio de los rodillos nuevos a los antiguos, además de tener diferente velocidad periférica de trabajo, debido a la diferencia de diámetro con la misma velocidad de giro en todo el juego de rodillos cerámicos (causa de la neblina blanca- white haze)

4 rodillos desiguales en el proceso de enfriamiento.

Muchos clientes no tienen en cuenta la importancia de la planimetría de los rodillos metálicos + la planimetría del Kevlar en la zona de enfriamiento, el vidrio en transición de la zona de calentamiento a la zona de enfriamiento tiene que encontrar una buena planimetría para evitar que el vidrio se deformado.

5 diferencia de temperatura entre la parte superior e inferior del vidrio.

La parte superior del vidrio se calentó por radiación, mientras que la parte inferior se calentó por conducción de la transmisión de energía de los rodillos cerámicos, lo que provoca la diferencia de temperatura entre las superficies del vidrio y el problema del calentamiento desigual del vidrio. (El control de la temperatura de los rodillos cerámicos ayuda a resolver este problema).

6 diferencia de temperatura entre el centro y el perímetro del vidrio.

El vidrio comienza a calentarse por todo el perímetro donde tiene 3 superficies para absorber energía (borde + cara superior + cara inferior). La convección corrige este problema.

7 diferencia de temperatura parcial del vidrio.

Esto generalmente es causado por piezas rotas de la máquina durante el proceso de calentamiento y enfriamiento, resistencias rotas, zonas de convención rotas en la zona de calentamiento, así como zonas en la zona de enfriamiento que no funcionan correctamente.

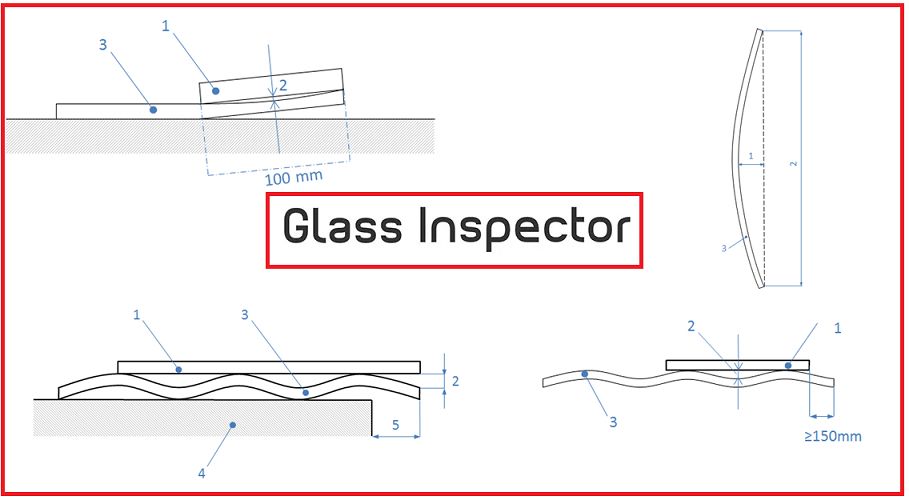

Con Glass Inspector 4D podrá analizar y evaluar la planimetría de cada vidrio producido: